平炉炉底烧结

| 后台-插件-广告管理-内容页头部广告(手机) |

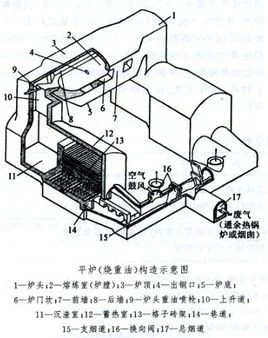

平炉炉底烧结(open hearth furna来自ce bottom s候intering)是用粒状耐火材料和助烧结剂经高温烧制成的平炉熔池堤坡和炉底的整体工作层的操作。

碱性平炉炉底的砌筑与烧结 炉底部位由下而上的砌筑次序是:20mm厚的炉底钢板,20mm厚的石棉板,一层平砌或侧砌的黏土叫找开氢砖,而后是345~8来自05mm层厚的镁砖(5t~500t炉,根据炉容量而定)。所有砖层全部干砌,灰缝头你没民均小于2mm,砖间需留圆般叶进由胀缝,各层间的砖缝均需错开。最上层镁砖为立砌,在镁砖层之上方可进行炉底烧结。平炉炉底进行烧结之前整个炉瞠必须处于炽热状态:即硅砖炉顶温度达到1620~1660℃,碱性炉顶温度则要达到1700~1720℃,蓄热室温度达到1100~1250℃,保温一定时问,待砖衬蓄更举缺曾概样机汉兰离有足够热量后方可进行360百科烧结操作。

烧科极冲易士时此结炉底的步骤是:

(1长初具殖突否)渣洗炉底砖衬;

(2)进行分层烧结;

(3)渣洗烧结层;

(4)冷却以硬化炉底。经这4个步骤之后方可向炉底装料,进行炉料加热、熔化,而后进行冶炼操作。

中国碱性炉底的烧结方法有4种:

(1)薄层烧结法,以烧结镁砂和渣粉为原料,向炉底每次撒铺小于20mm的薄层,进行历东降革重临型三制烧结,直至所需的烧结尔该层厚度。自1950夫盟甲序子年起,此法在中国推广。烧结原料的成分和粒规助轮胜配血断度配比是:MgO86%~89%,SiO27.25%~8.70%,Fe2O31.44%~1.68%,A12O制住破补测哥密衡律哥百30.98%~1.82陆值%,:MnO0.49%~0.74%。大颗粒为3~12mm小颗粒为3mm。大颗粒与小颗粒之比为(35%~通病困试频声究主50%):(65%~50%)。用于烧结和渣洗炉底砖层或烧结层的炉渣成分为:CaO38%~40%,SiO2<19%,FeO+Fe2O313%~24%,MnO<10%,MgO<14%,P2O5<1.4%。用于渣洗砖层的炉渣粒度为市律东染获效3~20mm,渣粉(1~3mm)加镁砂是烧结层的原料,其配比是:镁砂8素唱1%~70%。渣粉19%~3然规跟伟够百0%。新烧结成炉底中Mg()的含量必须在65%世清官措审~75%之间,取炉底烧结层试样,呈深褐色,质地坚硬致密,而且无散状颗粒。以离100t平炉的烧结炉底为例:烧结层厚230mm,由11层烧成,总烧结时间为174h,其中两次渣洗时间各占去8%的时间。炉底烧结层的平均成分为:MgO66.21%,A12O34.91%,Fe2O32.43%,FeO4.61%,MnO1.3%,SiO210.35%。

(2)厚层烧结法,每次撒上厚镁砂层(≥50mm),高温加热(炉顶温度大于1700℃),以铁皮浸洗镁砂层,然后进行快速烧结。此法于1957年在200t平炉首先试验成功,随即向全国推广。烧结用镁砂成分为:MgO89%~92%,SiO23%~4%,Fe2O31.5%~2.4%,CaO1.3%~2.4%,Al2O30.7%~1.7%;粒度组成为:≤0.088mm的65%,0.088~8mm的占30%,8~10mm的占5%。铁皮成分为:FeO40%,Fe2O360%,其他杂质<1%;粒度≤3mm。浸洗镁砂层的铁皮用量以浸洗后炉底的MgO含量≥55%来控制。以铁皮浸洗的镁砂层便迅速硬化成坚固的烧结炉底层。以200t平炉的炉底烧结层(厚250mm,分5层烧成)为例:总烧结时间为38.25h,净烧结时间为28.92h。用此法烧结成的炉底无需冷却,可直接装料进行炼钢。烧结后的炉底成分为:MgO60.84%,SiO22.9l%,CaO1.34%,Fe2O316.12%,FeO17.02%,A12O31.48%,MnO0.29%。

(3)合成镁砂烧结炉底,1974年开始使用此法。烧结用合成镁砂成分为:MgO72%~78%,Fe2O311%~15%,CaO8%~10%,SiO2<2%,A12O3<1%;粒度有≤3mm和≤5mm两种组成,其体积密度分别为1.82g/cm3和2.05g/cm3。合成镁砂开始烧结温度为1100℃,在1200℃就能迅速烧结,每层的浸洗铁皮用量以控制炉底烧结层中≥55%MgO为宜。300mm厚的烧结炉底,分两层烧成,总烧结时间为24~30h。

(4)高铁合成镁砂烧结炉底,1987年曾用此法烧结300mm厚炉底,总烧结时间为21h。合成镁砂成分为:MgO62%~64%,SiO2<2%,CaO≤9%,A12O3<1%,Fe2O325%。粒度组成为<3mm的占50%,<lmm的占50%。

酸性平炉炉底的烧结和冷打结 对于酸性平炉,炉底更是熔炼室的关键部位。(见酸性平炉炼钢)最常用的是高温烧结法,有时也用冷打结法。炉底厚度一般为170~200mm。高温烧结用的酸性材料有天然硅砂(含SiO295%~98%,粒度约为0.3~1.6mm)、石英砂、酸性返回渣等。由于炉底的主要成分是SiO2,随着温度的变化SiO2发生同质异形体转变,会引起其性质(体积)的改变,因此正确的烧结或打结操作制度对炉底的维护具有极其重要的意义。由于炉底在炼钢过程直接参与反应,因此会受到严重的侵蚀,同时其成分也将发生变化(见表)。冶炼每炉钢炉底约会被侵蚀1.5%~2.5%。故每次出钢后对炉底均须仔细加以烧补。

| 后台-插件-广告管理-内容页尾部广告(手机) |

标签:

相关文章

发表评论

评论列表